果汁灌裝機---熱灌裝都要具備高溫灌裝?

一般碳酸類含氣飲料灌裝機多是定位型或定量型,物料距離瓶口總是有一定的距離。而果汁灌裝機要求物料滿口灌裝,即一直灌到瓶子滿口,這樣使瓶子內殘留空氣極少,能確保飲料自身不易被氧化,從而長期保持其品質。熱灌裝要求果汁飲料經UHT瞬時超高溫滅菌后保持在85℃~95℃之間的一個定值,且在很短的時間內灌裝結束,屬高溫灌裝。由于果汁灌裝機熱灌裝要具備高溫灌裝、滿口灌裝的功能,這就要求配有自動循環系統,便于低溫物料循環加熱及CIP循環清洗。

熱灌裝應具備如下功能:

1、回流控制功能。

設計制作的熱灌裝機的物料灌注口是在閥芯的最下部,排氣通道是閥芯外部的回流通道,排氣與進液各行其道,在灌裝時,瓶內空氣的排出不會阻礙物料的流速,避免了因排氣影響各個閥灌裝的統一性,這樣既保證了果汁灌裝機灌注過程中沒有物料回流也容易控制灌滿瓶子后物料的回流。

2、自動循環功能。

根據熱灌裝飲品制作工藝要求,熱灌裝機開機前后,或中途停機造成料缸中飲料溫度下降時,就必需加溫,得到設定溫度時才能重新灌裝成飲品,另一方面,果汁灌裝機連續生產超過一段時間后,或者交換班次時必須對灌裝物料通道循環清洗。所以熱灌裝機應有完美的自動循環系統。

3、卡瓶口灌裝及輸送。

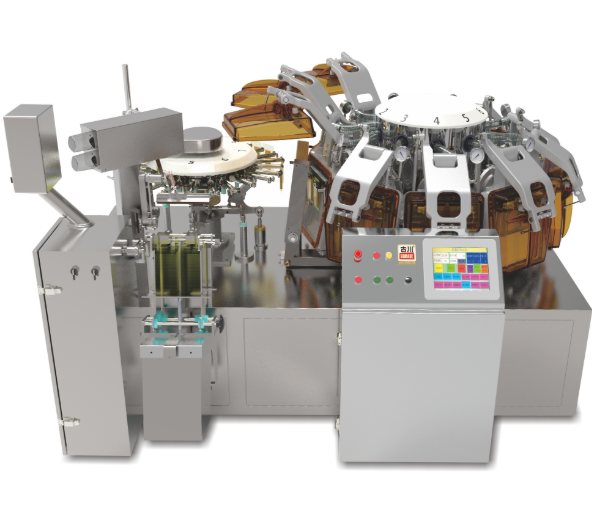

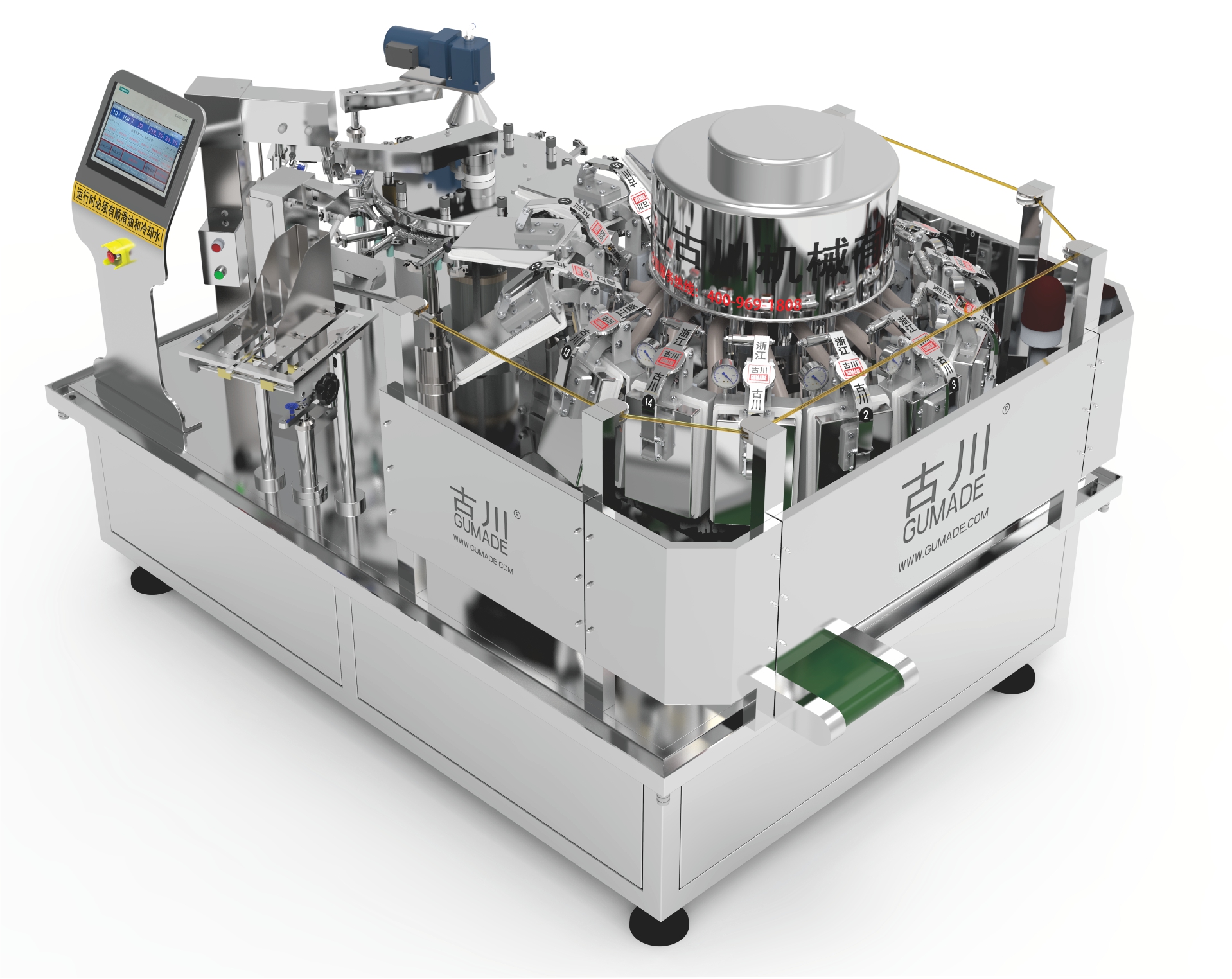

耐熱PET瓶灌裝機在高溫灌裝時,雙向拉伸PET加熱會收縮,收縮率一般為1%到3%,而瓶頸部位強度最大,這就要求灌裝時采用卡瓶口定位方式最為合理,避免瓶身受到外力作用發生變形。同時,灌裝完好的飲品,采用卡瓶口輸送,可避免瓶身受到振動和擠壓物料的溢出。

4、滿口灌裝。

目前國內常用果汁灌裝機熱灌裝方法有兩類,一類是灌裝閥的進液通道和回流通道是分步開閉的;另一類是灌裝閥的進液通道和回流通道是同步開閉的。在對國外技術進行充分消化吸收的基礎上,開發設計了獨特的熱灌裝機灌裝閥。灌裝閥物料灌注口有兩個,在閥芯最下部,這樣閥芯頭部占用瓶口部位的空間很少,灌裝時,灌裝閥插入瓶口內部,灌裝要結束時,由于灌裝閥的進液通道和回流通道是分步和依次關閉的,閥離開瓶口,其占據的容積,由回流通道內的飲料來補充灌注,這樣就可保證飲料裝滿整個瓶子,即滿口灌裝。

果汁飲料通常采用高溫熱灌裝和冷無菌灌裝兩種方法,由于諸多條件限制,國內企業普遍采用的是前者。制作果汁飲料的工藝要求嚴格,從PET瓶灌裝機的工藝技術、生產線的操作性、飲品品質等的綜合比較來看,選用熱灌裝工藝是較為經濟和可靠的。